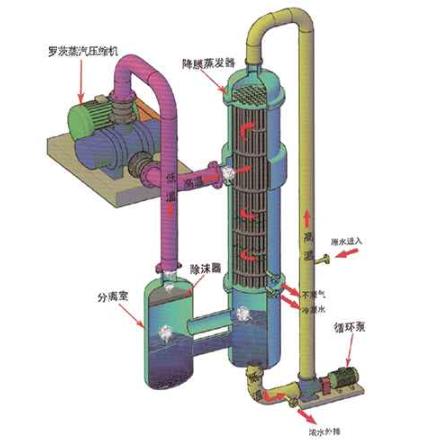

降膜蒸发器

在化工、制药、海水淡化及废水处理领域,降膜蒸发器因其高效节能的特性成为处理高浓度溶液的关键设备。与传统蒸发器相比,其独特的降膜式工作原理可实现更高的传热系数和更低的能耗。然而,这种设备长期接触高温、高盐、强腐蚀性介质,对结构材料的耐蚀性和热稳定性提出了严苛要求。江苏新超合金科技有限公司凭借十余年特种合金研发经验,为降膜蒸发器提供了专业的材料解决方案,助力工业蒸发系统实现更高效、更可靠的运行。

降膜蒸发器面临的材质挑战

降膜蒸发器通过液体在垂直管壁形成薄膜向下流动的方式进行蒸发,这一工作原理使其具有传热效率高、停留时间短、不易结垢等优势。但同时也带来了特殊的材料需求:

高浓度腐蚀:在处理含氯、含硫废水时,金属材料面临严重的点蚀和缝隙腐蚀风险

热循环应力:频繁的加热-冷却循环易导致材料热疲劳开裂

晶体磨损:蒸发结晶过程中,固体颗粒对管壁造成冲刷磨损

高温软化:在150-200℃工作温度下,普通不锈钢机械性能明显下降

传统316L不锈钢在盐含量超过5%的废水中往往不到两年就会出现严重腐蚀,而钛材虽然耐蚀但成本过高且加工性能受限。这种材料困境严重制约了降膜蒸发技术在苛刻工况下的应用。

新超合金的针对性解决方案

基于对蒸发工艺的深入理解,江苏新超合金科技开发了系列高性能合金材料,从三个维度突破降膜蒸发器的材料瓶颈:

耐蚀合金系统

超级奥氏体不锈钢(254SMO、904L):钼含量达4.5-6.5%,PREN值超过40,可耐受10万ppm氯离子浓度

镍基合金(Hastelloy C-276、Inconel 625):在混合酸、还原性介质中表现卓越

经济型双相钢(2205、2507):平衡成本与性能,适用于中等腐蚀环境

表面强化技术

采用电解抛光使表面粗糙度Ra≤0.4μm,减少晶体附着

开发专用表面硬化工艺,提高抗颗粒冲刷能力

针对制药行业需求,提供符合GMP标准的镜面处理方案

结构优化设计

管板与换热管采用特殊膨胀节设计,缓解热应力

开发变径管结构优化降膜均匀性

针对高粘度物料,设计防堵型分布器配套材料

工程应用价值体现

在实际工程案例中,新超合金材料为降膜蒸发器带来了显著提升:

- 在某化工废水零排放项目中,254SMO材料使设备寿命从3年延长至10年

- 采用特殊表面处理的镍基合金管束,使海水淡化装置的清洗周期从2周延长至3个月

- 在锂电材料浓缩工序中,高纯度合金确保产品金属杂质含量低于1ppm

全流程技术服务支撑

江苏新超合金科技不仅提供优质材料,更注重为客户提供全方位技术支持:

- 介质成分分析与材料选型建议

- 焊接工艺评定与焊材匹配

- 设备制造过程的质量控制指导

- 现场安装调试的技术支持

- 定期回访与设备状态评估

公司9000平方米的生产基地和百余人的专业团队,确保从原材料到成品的全程质量控制。产品已成功应用于多个国家和地区的环保、新能源项目,积累了丰富的工程实践经验。

未来展望

随着环保法规日趋严格和"零排放"要求的普及,降膜蒸发技术将迎来更广阔的应用空间。未来设备将向更高能效、更大规模、更智能化方向发展,这对材料提出了更高要求。江苏新超合金科技将继续深耕特种合金领域,通过材料创新推动蒸发技术进步,为全球客户提供更优质、更可靠的工业解决方案,助力绿色制造和可持续发展。